北京科技大学刘超副研究员研究团队揭示了Te-RE对316L不锈钢耐蚀性影响机理。

结果表明,在常规316L不锈钢中添加Te合金后,钢中单个的MnS夹杂被MnS-(Mn, Si, Te)xOy复合夹杂物所取代,夹杂物分布更均匀,且尺寸显著降低,显著降低了稳定点蚀坑生成风险,提升316L不锈钢的抗点蚀性能。Te处理后不锈钢钝化膜中形成的TeO2很容易被Cr和Mo还原,从而使钝化膜中的MoO2和Cr2O3含量显著增加,这增强了钝化膜的稳定性。添加Te/La引起的夹杂物数量和夹杂物与基体之间的伏特电位差的减少,提高了夹杂物的稳定性并减少了点蚀的活性位点。Te和RE对钝化膜中Cr和Mo的增加有协同作用,由于稀土氧化物的热力学稳定性较差,RE无法在钝化膜中稳定存在,可进一步促进钝化膜中MoO2和Cr2O3的增加,进一步提高了钝化膜的稳定性。热力学计算结果及实验表征结果显示,钝化膜中未能检测到RE,其只能作为形成铬和钼氧化物的桥梁。

316L不锈钢因其卓越的耐腐蚀性能而备受关注。然而,在极端的工作条件下,316L不锈钢仍表现出一定的腐蚀问题,尤其是点蚀现象的发生,极大地限制了其适用性。形成致密氧化膜(厚度通常为1-3纳米)是实现不锈钢优异耐腐蚀性的关键因素。以往的研究表明钢中加入稀土元素(RE)后会在钢中钝化膜中形成稀土氧化物相,提高钢材的耐蚀性。Te处理后马氏体不锈钢可生成MnS-Te夹杂物和含TeO2的钝化膜,从而增强夹杂物和钝化膜的稳定性。针对奥氏体不锈钢,在钢中引入Te和La势必会改变夹杂物的类型和钝化膜的成分,影响钢材的耐蚀性。然而,Te-RE复合处理对奥氏体不锈钢耐蚀性的具体影响仍是一个尚未探索和报道的研究领域。

基于以上技术,北京科技大学的研究人员以316L不锈钢为研究对象,采用先进的微区电化学技术和多尺度钝化膜成分表征研究了Te-RE对316L不锈钢钝化膜和点蚀行为的影响。区别于先前的研究,我们重点关注了Te-RE在316L不锈钢钝化膜的作用机制。研究发现单独添加Te后夹杂物尺寸降低,同时添加Te-La后夹杂物数量减少,降低了点蚀的风险。钢中单独的MnS夹杂被复合夹杂物所取代,复合夹杂物与基体之间的伏特电位差的减少提高了夹杂物的稳定性,并减少了点蚀的活性位点。经Te处理的钝化膜中形成的TeO2很容易被Cr和Mo还原,从而使钝化膜中的MoO2和Cr2O3含量显著增加,增强了钝化膜的稳定性。Te和RE对钝化膜中Cr和Mo的增加有协同作用,从而进一步改善了钝化膜。与以往的研究不同,我们采用了XPS和TOF-SIMS对钝化膜成分进行了表征,发现钝化膜中并未存在La元素。由于稀土氧化物的热力学稳定性较差,La无法在钝化膜中稳定存在,只能作为形成铬和钼氧化物的桥梁。Te-RE协同处理后钝化膜的厚度增加,从而显著提高了钢的耐蚀性。本研究详细阐明了Te和La在钢材钝化膜中的作用机制,对于指导新型耐蚀不锈钢工业生产中钝化膜的控制具有重要意义。相关研究成果以题为“Role of Te-RE alloying on the passive film and pitting corrosion behavior of 316L stainless steel”发表在《corrosion science》上。

链接https://www.sciencedirect.com/science/article/pii/S0010938X24006528

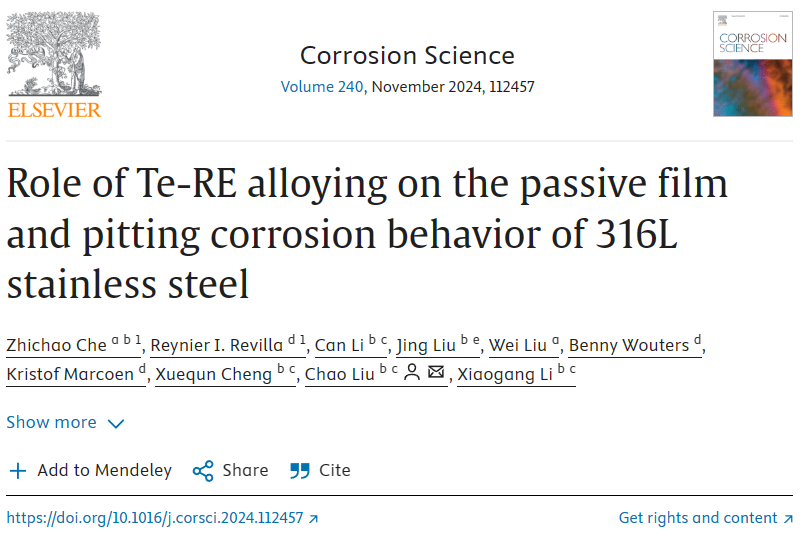

图1. SKPFM和CSAFM实验结果。(a)MnS(样品1#);(b)MnS-(Mn,Si)xOy(样品1#);(c)MnS-(Mn,Si,Te)xOy(样品2#);(d)MnS-(Mn,Si,Te,La)xOy(样品3#)。RE-Te复合夹杂物和基体的电势差降低,减少了钢基体表面活性位点。

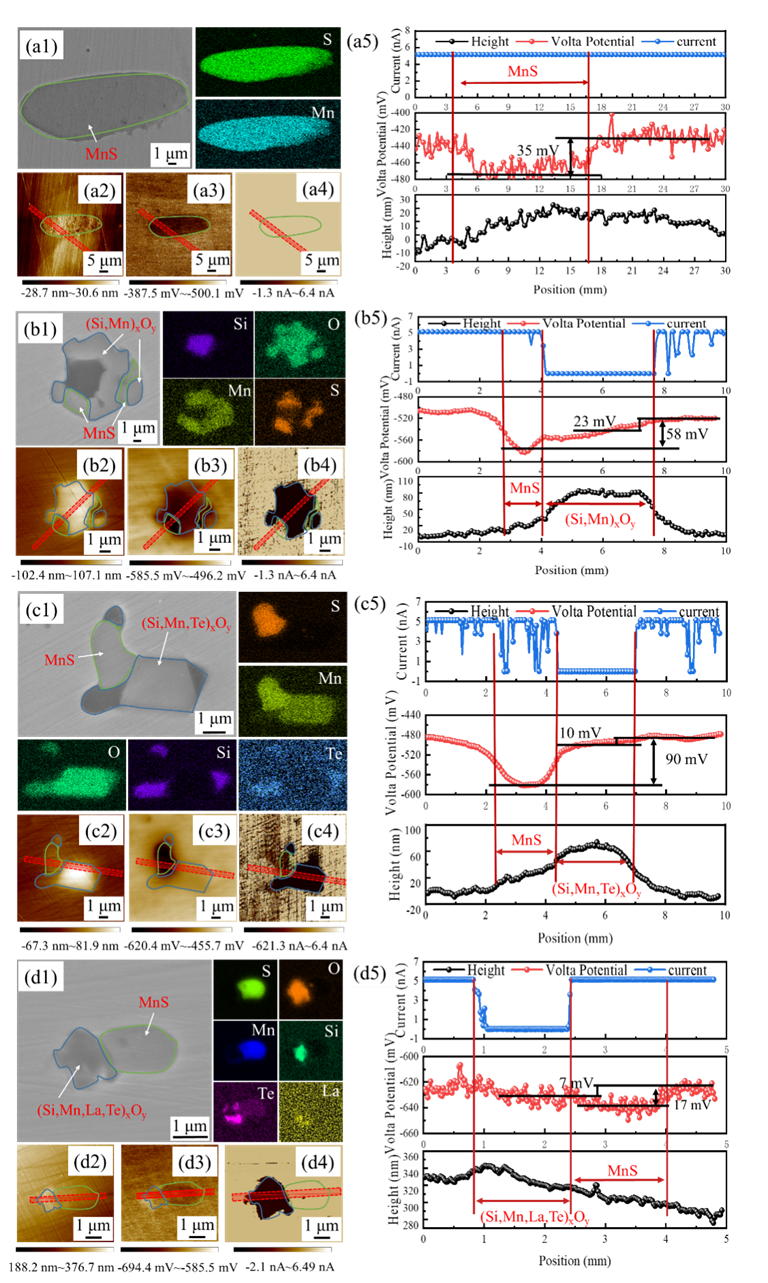

图2 (a)室温(25 ℃)下不锈钢在3.5wt.%NaCl溶液(pH=6.4)中的极化曲线;(b)从极化曲线中获得的点蚀电位和维钝电流密度(3次重复极化曲线结果的平均值)。(c)电化学阻抗谱;(d)3.5wt.%NaCl溶液中不锈钢的奈奎斯特图和Bode图。RE-Te处理后不锈钢点蚀电位最高,阻抗弧半径最大,钢材耐蚀性最高。

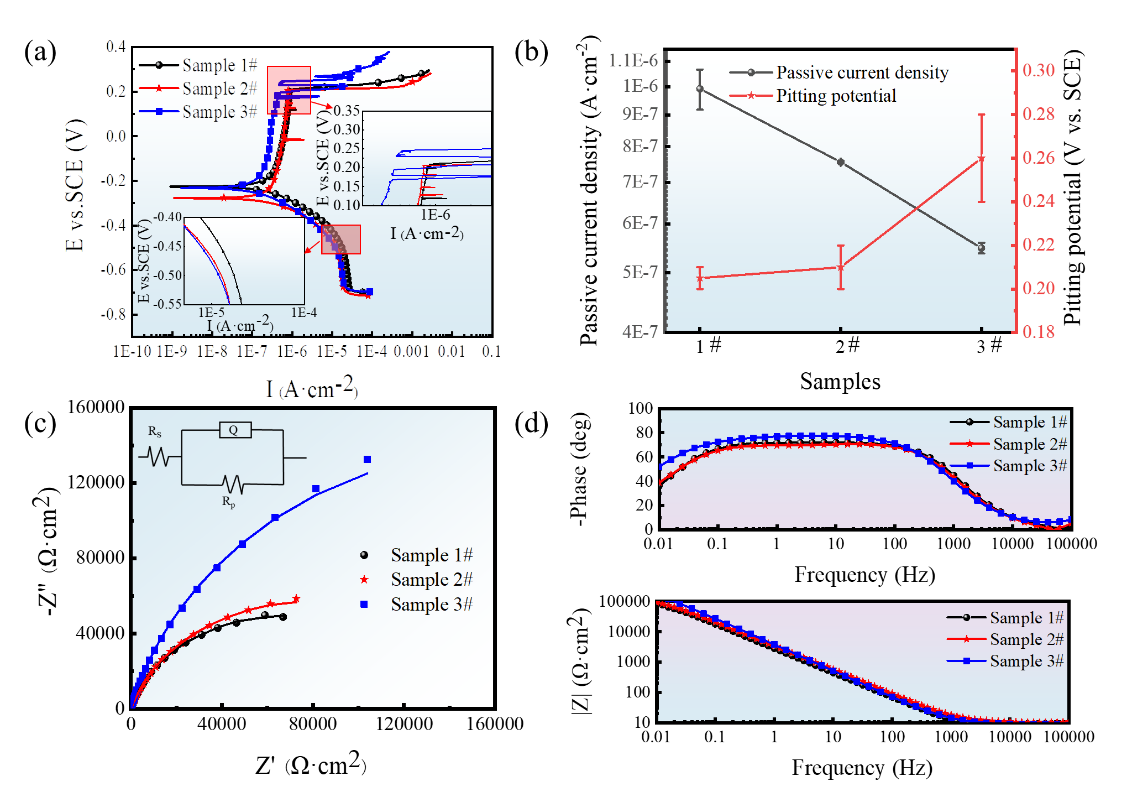

图 3 根据XPS结果计算得出的钝化膜中原子和化合物的比例。(a)钝化膜中Cr、Fe、Mo、Ni和Te的原子含量;(b)钝化膜中Cr、Fe、Mo、Ni和Te的化合物相对含量。单独Te处理后提高钝化膜中Mo和Cr的含量,从而进一步增强其保护性能。此外,TeO2的形成还有助于钝化膜的致密化,增强其完整性和有效性。RE元素的加入促进了钝化膜内Cr和Te的富集,增加了钝化膜的厚度,提高了不锈钢的耐腐蚀性。

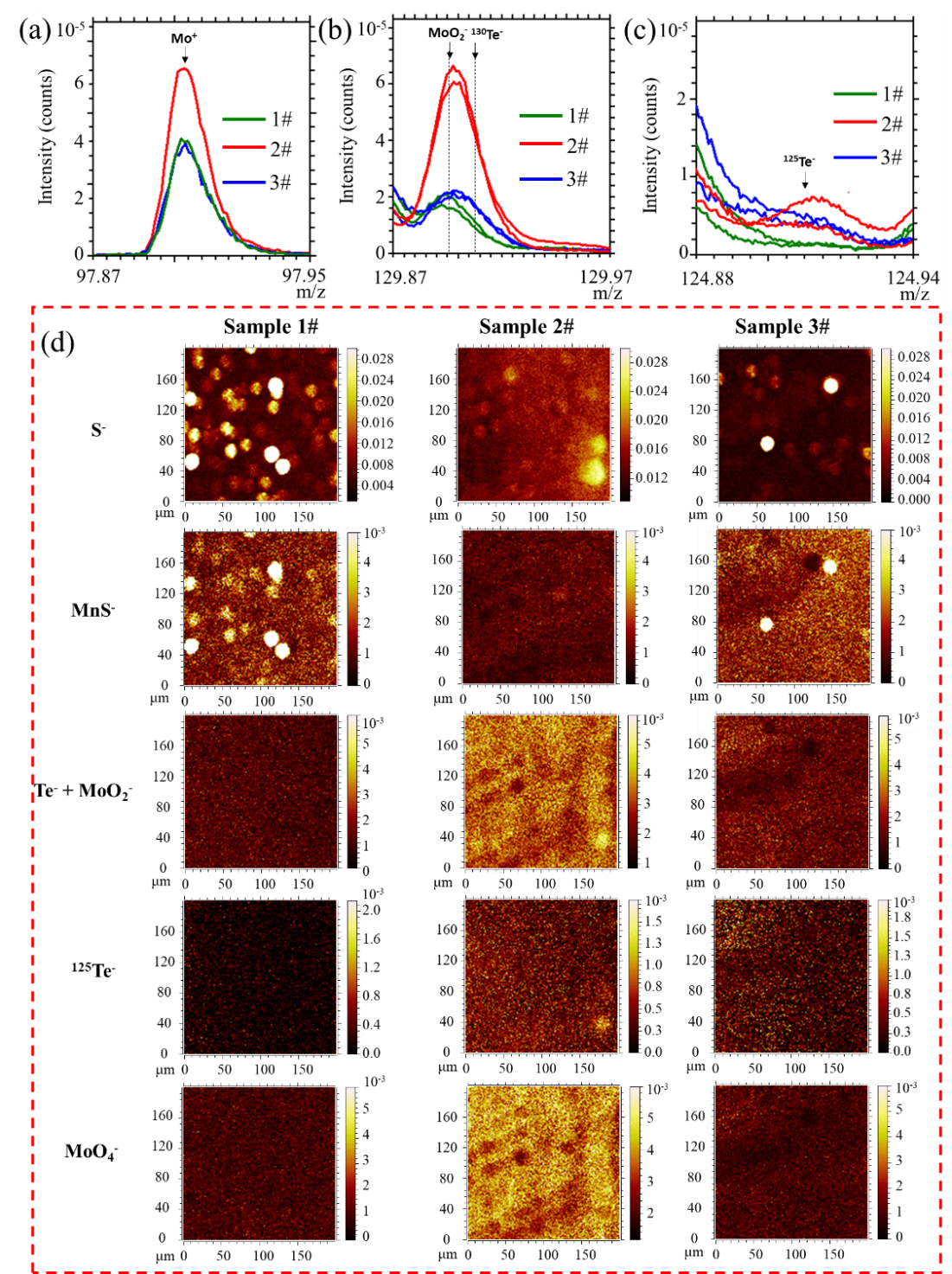

图 4 样品1#、样品2#和样品3#钢的TOF-SIMS结果。(a)Mo+质谱(b)Te-+MoO2-质谱(c)125Te-质谱(d)钝化膜面扫结果图。在La质谱中没有检测到La的峰值,这表明在316L不锈钢中添加La后,钝化膜中没有产生La氧化物。为了确定钢中是否存在Te,对125Te-的质谱图进行了仔细检查,结果在样品中发现了明显的峰值。这意味着Te确实存在于钢的钝化膜中,钝化膜的表面扫描证明结果中的峰值来自钝化膜本身,而不是夹杂物。

图5 不锈钢基体和夹杂物腐蚀机理示意图。(a)样品1#(a1)、样品2#(a2)、样品3#(a3)中夹杂物和钝化膜成分的变化;(b)MnS的腐蚀机理;(c)MnS-(Mn、Si、(Te、La))xOy的腐蚀机理。Te和RE对钝化膜中Cr和Mo的增加有协同作用,提高了钝化膜的厚度。夹杂物中,MnS作为阳极相优先溶解,氧化物发生化学溶解。

北京科技大学的研究人员在本工作中研究了Te-RE对316L不锈钢钝化膜和点蚀行为的影响。主要结论归纳如下:

(1)Te处理可减小不锈钢夹杂物的尺寸,从而将夹杂物溶解导致严重腐蚀的风险降至最低。

(2)Te+La复合处理后不锈钢的点蚀电位和保护电位值最高,因此与标准316L不锈钢和仅添加Te的316L不锈钢相比,具有最佳的耐腐蚀性。

(3)经过Te处理后,钝化膜中Mo和Cr的含量增加,并生成TeO2,从而提高了钝化膜的致密性。通过RE-Te的协同处理,钝化膜中Cr2O3和TeO2的含量进一步提高。RE的加入进一步促进了钝化膜中Cr和Te的积累,提高了钝化膜的稳定性。

(4)元素调控后产生的复合夹杂物改变了夹杂物诱导局部腐蚀的机理。在复合夹杂物中,MnS在点蚀开始阶段作为阳极相优先发生电化学溶解,而(Mn,Si,Te)xOy和(Mn,Si,(Te,La))xOy则在点蚀过程的后期发生化学溶解。